Zawory Pneumatyczne NAMUR Serii VDI/VDE 3845: Kompletny Przewodnik

Spis Treści

Wprowadzenie do Zaworów NAMUR

Zawory pneumatyczne NAMUR stanowią jeden z najbardziej znormalizowanych i wszechstronnych komponentów w przemyśle automatyki pneumatycznej. Termin "NAMUR" odnosi się do niemieckiego stowarzyszenia użytkowników technologii automatyzacji w przemyśle procesowym (Normenarbeitsgemeinschaft für Mess- und Regeltechnik), które ustanowiło ten standard w celu zapewnienia wymienności i kompatybilności między różnymi producentami.

Główną zaletą tych zaworów jest ich znormalizowany interfejs zgodny z normą VDI/VDE 3845 (kompatybilny z ISO 5599), który określa wymiary montażowe i wzorce połączeń. Ta standaryzacja umożliwia bezpośredni montaż dowolnego zaworu NAMUR na pneumatycznych siłownikach obrotowych, takich jak siłowniki ćwierćobrotowe lub zawory kulowe z napędem pneumatycznym, niezależnie od producenta.

W kontekście polskiego przemysłu, zawory te zyskały znaczącą pozycję w sektorach takich jak:

- Przemysł petrochemiczny i rafinerie (szczególnie w okolicach Płocka i na Śląsku)

- Oczyszczalnie ścieków (rozmieszczone na terenie całej Polski)

- Sektor spożywczy (zwłaszcza w regionach Wielkopolski, Mazowsza i Małopolski)

- Przemysł farmaceutyczny (skoncentrowany głównie w okolicach Warszawy, Krakowa i Poznania)

- Automatyzacja procesów przemysłowych

Przyjęcie standardu NAMUR znacznie uprościło projektowanie, instalację i konserwację systemów pneumatycznych w Polsce, skracając czasy przestojów i ułatwiając wymianę komponentów bez konieczności modyfikacji instalacji. Przekłada się to na niższe koszty operacyjne i większą wydajność procesów przemysłowych.

Specyfikacja Techniczna

Interfejs i Wymiary Montażowe NAMUR

Interfejs NAMUR, zdefiniowany przez normę VDI/VDE 3845, określa precyzyjne wymiary do bezpośredniego montażu na siłownikach obrotowych:

- Wzór montażowy: prostokątny z 2 otworami mocującymi w odległości 80 mm (standard) lub 130 mm (dla większych siłowników)

- Otwory przyłączeniowe: specyficzna konfiguracja umożliwiająca bezpośrednie sterowanie siłownikiem

- Szczeliny powietrzne: predefiniowany układ dla portów wlotowych i wylotowych

- Wysokość osi: 20 mm lub 30 mm w zależności od rozmiaru siłownika

Materiały Konstrukcyjne

Zawory pneumatyczne NAMUR są produkowane z różnych materiałów w zależności od wymagań środowiska pracy:

- Korpus zaworu: Głównie anodowane aluminium do standardowych zastosowań, stal nierdzewna AISI 316 do środowisk korozyjnych lub zastosowań spożywczych, oraz mosiądz do niektórych specyficznych zastosowań.

- Uszczelki i uszczelnienia: NBR (nitryl) do standardowych zastosowań (-10°C do +70°C), FKM (Viton) do wysokich temperatur (do +150°C) lub narażenia na chemikalia, oraz EPDM do zastosowań spożywczych lub w kontakcie z ozonem.

- Komponenty wewnętrzne: Stal nierdzewna dla sprężyn i komponentów mechanicznych, zapewniająca trwałość i odporność na korozję.

Charakterystyka Wydajnościowa

Typowe specyfikacje techniczne obejmują:

- Ciśnienie robocze: 2 do 10 bar (standard), z dostępnymi wariantami dla niskiego ciśnienia (0,5-6 bar)

- Przepływ nominalny: Od 350 Nl/min do 1200 Nl/min, w zależności od rozmiaru i konstrukcji

- Czas reakcji: Zazwyczaj między 15 a 50 ms dla aktywacji i 20-60 ms dla dezaktywacji

- Cykl życia: Ponad 10 milionów cykli w normalnych warunkach pracy

- Temperatura pracy: Standardowo -10°C do +60°C, z dostępnymi wariantami dla rozszerzonych zakresów

Specyfikacje Elektryczne

Dla elektrozaworów NAMUR, najczęstsze specyfikacje elektryczne to:

- Napięcia zasilania: 24V DC, 110V AC, 230V AC (50/60 Hz)

- Pobór mocy: Od 0,5W do 8W, w zależności od modelu i producenta

- Klasa ochrony: IP65 jako standard, z opcjami do IP67 i IP69K dla ekstremalnych środowisk

- Opcje połączeń: Złącza DIN 43650 (ISO 4400), złącza M12 lub zintegrowane kable

- Klasyfikacja ATEX: Dostępne wersje dla stref 1, 2, 21 i 22 zgodnie z określonymi wymaganiami

Typy i Zastosowania

Zawory NAMUR 3/2 Drożne

Zawory 3/2 drożne (trzy przyłącza, dwie pozycje) są szeroko stosowane do sterowania siłownikami jednostronnego działania. W konfiguracji NAMUR, zawory te:

- Funkcja: Kontrolują przepływ powietrza do jednej komory siłownika, umożliwiając powrót za pomocą wewnętrznej sprężyny

- Główne zastosowania:

- Siłowniki ćwierćobrotowe z powrotem sprężynowym

- Zawory kulowe i motylkowe jednostronnego działania

- Systemy wymagające predefiniowanej pozycji bezpieczeństwa w przypadku awarii zasilania

W polskim przemyśle, zawory te są szczególnie powszechne w:

- Oczyszczalniach ścieków w miastach takich jak Warszawa, Kraków i Poznań, gdzie kontrolują zawory bezpieczeństwa

- Systemach przeciwpożarowych w instalacjach przemysłowych na terenie całej Polski

- Procesach dozowania w przemyśle spożywczym Wielkopolski i Mazowsza

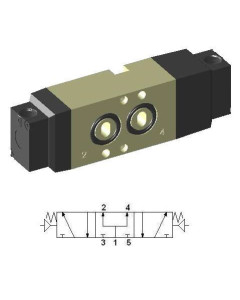

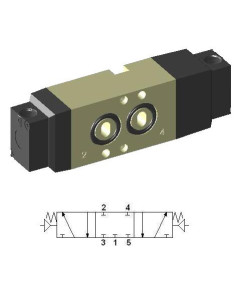

Zawory NAMUR 5/2 Drożne

Zawory 5/2 drożne (pięć przyłączy, dwie pozycje) są używane głównie do sterowania siłownikami dwustronnego działania:

- Funkcja: Kierują sprężone powietrze naprzemiennie do każdej z komór siłownika, umożliwiając precyzyjne sterowanie dwukierunkowe

- Główne zastosowania:

- Pneumatyczne siłowniki obrotowe dwustronnego działania

- Sterowanie zaworami kulowymi z napędem pneumatycznym

- Systemy wymagające kontrolowanego pozycjonowania w obu kierunkach

W kontekście polskiego przemysłu:

- Zakłady motoryzacyjne w Gliwicach (Opel), Tychach (Fiat) i Poznaniu (Volkswagen) stosują te zawory w swoich liniach produkcyjnych do sterowania siłownikami w narzędziach montażowych

- Przemysł chemiczny w okolicach Płocka i na Śląsku wykorzystuje zawory NAMUR 5/2 w procesach wymagających precyzyjnej kontroli przepływów

- Sektor farmaceutyczny w okolicach Warszawy i Krakowa implementuje te zawory w sterylnych procesach produkcyjnych

Warianty Specjalistyczne

Rynek oferuje wyspecjalizowane wersje do konkretnych zastosowań:

- Zawory NAMUR ATEX: Certyfikowane do użytku w potencjalnie wybuchowych atmosferach, są szeroko stosowane w rafineriach w Płocku i zakładach chemicznych na Śląsku

- Wersje dla przemysłu spożywczego: Z materiałami zgodnymi z FDA i certyfikacją IP69K, są powszechne w zakładach przetwórstwa spożywczego w Wielkopolsce, na Mazowszu i Małopolsce

- Warianty wysokotemperaturowe: Zaprojektowane do pracy w środowiskach do +150°C, znajdują się w odlewniach na Śląsku i w regionie łódzkim

- Modele energooszczędne: Z cewkami pobierającymi zaledwie 0,5W, idealne do instalacji zdalnych lub zasilanych energią słoneczną, jak stacje pompowe w wiejskich obszarach Polski

Poradnik Wyboru

Wybór odpowiedniego zaworu NAMUR wymaga uwzględnienia wielu czynników technicznych i operacyjnych:

Podstawowe Kryteria Techniczne

- Wymagania ciśnieniowe systemu:

- Określenie minimalnego i maksymalnego ciśnienia roboczego

- Uwzględnienie wahań ciśnienia w sieci pneumatycznej

- Ocena dopuszczalnego spadku ciśnienia przez zawór

- Wymagana przepustowość:

- Obliczenie wymaganego przepływu w zależności od rozmiaru siłownika i pożądanego czasu reakcji

- Uwzględnienie współczynnika Cv lub Kv zaworu (współczynnik przepływu)

- Dla dużych siłowników, wybór zaworów o większej przepustowości

- Warunki środowiskowe:

- Temperatura: wybór odpowiednich materiałów uszczelniających w zależności od zakresu temperatur

- Ekspozycja na chemikalia: wybór odpornych materiałów (FKM, EPDM, itp.)

- Środowiska korozyjne: rozważenie zaworów ze stali nierdzewnej

- Atmosfery wybuchowe: wybór wersji z odpowiednią certyfikacją ATEX

- Kompatybilność z siłownikiem:

- Weryfikacja wzoru montażowego NAMUR (80mm lub 130mm)

- Sprawdzenie typu siłownika (jednostronnego lub dwustronnego działania)

- Uwzględnienie rozmiaru i momentu siłownika do prawidłowego wymiarowania zaworu

Metodologia Wymiarowania

Dla prawidłowego wymiarowania, należy postępować zgodnie z tymi krokami:

- Oblicz objętość komór siłownika (V = πr²h dla cylindrów)

- Określ wymagany czas reakcji (T) dla aplikacji

- Oblicz wymagany przepływ: Q = V/T

- Dodaj współczynnik bezpieczeństwa od 1,5 do 2

- Wybierz zawór o nominalnym przepływie wyższym niż obliczony

Przykład praktyczny: Dla siłownika obrotowego o objętości komory 0,5 litra, który musi wykonać pełen ruch w ciągu 2 sekund, wymagany przepływ wyniesie Q = 0,5L/2s = 0,25 L/s = 15 L/min. Stosując współczynnik bezpieczeństwa 1,5, powinniśmy szukać zaworu o minimalnym przepływie 22,5 L/min.

Dodatkowe Aspekty

- Funkcja bezpieczeństwa: Określenie pozycji bezpieczeństwa w przypadku awarii zasilania (normalnie otwarta lub normalnie zamknięta)

- Typ sterowania: Elektryczne (solenoidowe), pneumatyczne lub ręczne w zależności od potrzeb sterowania

- Zużycie energii: Szczególnie istotne w instalacjach z wieloma zaworami lub z ograniczeniami energetycznymi

- Wymagania certyfikacyjne: ATEX, SIL, FDA lub inne w zależności od sektora przemysłowego

Instalacja i Konserwacja

Procedury Montażu

Prawidłowa instalacja zaworów NAMUR gwarantuje ich optymalne działanie:

- Przygotowanie:

- Oczyścić powierzchnie montażowe siłownika i zaworu

- Sprawdzić kompatybilność wymiarów NAMUR

- Upewnić się, że uszczelki są w dobrym stanie

- Montaż fizyczny:

- Prawidłowo wyrównać otwory zaworu z otworami siłownika

- Użyć śrub mocujących z odpowiedniego materiału (stal nierdzewna dla środowisk korozyjnych)

- Zastosować zalecany moment dokręcenia (zwykle 4-6 Nm dla śrub M5)

- Podłączenie pneumatyczne:

- Użyć złączek wtykowych lub odpowiednich połączeń gwintowanych do rozmiaru portów

- Zastosować przewody pneumatyczne o wystarczającej średnicy, aby uniknąć ograniczeń

- Zapewnić szczelność za pomocą taśmy PTFE lub płynnego uszczelniacza w połączeniach gwintowanych

Integracja Elektryczna

Dla elektrozaworów NAMUR, istotne jest:

- Sprawdzenie, czy napięcie zasilania odpowiada specyfikacji cewki

- Użycie kabli o odpowiednim przekroju (minimum 0,75 mm² dla odległości do 50m)

- Instalacja zabezpieczeń przeciwprzepięciowych, gdy jest to konieczne

- Zapewnienie właściwej szczelności połączeń elektrycznych (odpowiedni moment dokręcenia dławików)

- W środowiskach ATEX, ścisłe przestrzeganie wymagań instalacji elektrycznej zgodnie z określoną strefą

Konserwacja Zapobiegawcza

Odpowiedni program konserwacji obejmuje:

- Comiesięczna kontrola wzrokowa: Sprawdzenie braku wycieków, uszkodzeń fizycznych lub korozji

- Kwartalna weryfikacja: Sprawdzenie czasów reakcji i poprawności działania

- Roczna konserwacja:

- Czyszczenie filtrów w linii zasilającej

- Weryfikacja uszczelek i uszczelnień

- Sprawdzenie połączeń elektrycznych

- Pomiar zużycia energii elektrycznej w elektrozaworach

- Wymiana zapobiegawcza: Co 5-7 lat lub zgodnie z zaleceniami producenta, nawet jeśli nie wykazują widocznych usterek

Rozwiązywanie Typowych Problemów

| Problem | Możliwe Przyczyny | Rozwiązania |

|---|---|---|

| Zawór nie przełącza | - Brak sygnału elektrycznego - Uszkodzona cewka - Niewystarczające ciśnienie |

- Sprawdzić zasilanie elektryczne - Sprawdzić ciągłość cewki - Zmierzyć ciśnienie wejściowe |

| Wycieki powietrza | - Zużyte uszczelnienia - Poluzowane połączenia - Uszkodzenia korpusu |

- Wymienić uszczelki - Dokręcić połączenia - Wymienić zawór |

| Powolna reakcja | - Ograniczenia w linii - Niewystarczające smarowanie - Wewnętrzne zużycie |

- Wyczyścić linie i tłumiki hałasu - Sprawdzić system smarowania - Sprawdzić komponenty wewnętrzne |

Rynek i Dostawcy

Panorama Producentów Europejskich

Polski rynek zaworów NAMUR jest zdominowany przez renomowanych producentów europejskich:

- Producenci niemieccy: Znani z wysokiej jakości i precyzji, oferują produkty o doskonałej trwałości i wsparciu technicznym

- Producenci włoscy: Prezentują dobry stosunek jakości do ceny i szeroką dostępność na polskim rynku

- Producenci polscy: Oferują przewagę pod względem bliskości, obsługi posprzedażowej i dostosowania do specyficznych wymagań lokalnego rynku

Aspekty Łańcucha Dostaw

Przy wyborze dostawcy ważne jest ocenić:

- Dostępność magazynową i terminy dostaw, aby zminimalizować czasy przestojów

- Sieć dystrybucji w Polsce, szczególnie w pobliżu centrów przemysłowych jak Śląsk, Warszawa, Poznań, Wrocław i Trójmiasto

- Zdolność do długoterminowego dostarczania części zamiennych

- Kompatybilność z istniejącymi systemami i możliwość standaryzacji

Wsparcie Techniczne

Czynnikiem różnicującym dostawców jest poziom wsparcia technicznego:

- Dostępność dokumentacji technicznej w języku polskim

- Serwis pomocy technicznej w Polsce

- Programy szkoleniowe dla personelu utrzymania ruchu

- Narzędzia online do wyboru i konfiguracji

Całkowity Koszt Posiadania

Poza ceną zakupu, kluczowe jest uwzględnienie:

- Trwałości i oczekiwanego cyklu życia (znaczące różnice między producentami)

- Zużycia energii (szczególnie istotne w instalacjach z wieloma zaworami)

- Kosztów konserwacji i części zamiennych

- Standaryzacji i redukcji zapasów części zamiennych

Podsumowanie

Zawory pneumatyczne NAMUR stanowią ugruntowany standard przemysłowy, który zapewnia liczne korzyści w zakresie standaryzacji, łatwości instalacji i konserwacji. Ich powszechne przyjęcie w polskim przemyśle znacząco przyczyniło się do zwiększenia wydajności i niezawodności systemów pneumatycznych w kluczowych sektorach, takich jak petrochemia, przemysł spożywczy, farmaceutyczny i oczyszczanie ścieków.

Odpowiedni wybór tych zaworów, uwzględniający czynniki takie jak ciśnienie robocze, przepływ, warunki środowiskowe i specyficzne wymagania aplikacji, jest kluczowy dla zapewnienia optymalnego działania i długiej żywotności. Podobnie, prawidłowa instalacja i regularna konserwacja zapobiegawcza są kluczowymi aspektami maksymalizacji wydajności i minimalizacji przestojów.

Na rynku z wieloma opcjami producentów i dystrybutorów, istotne jest ocenianie nie tylko początkowego kosztu, ale także czynników takich jak dostępność części zamiennych, wsparcie techniczne i całkowity koszt posiadania. Wybór zaufanego dostawcy, takiego jak Pneumatig, specjalizującego się w wysokiej jakości komponentach pneumatycznych, może stanowić znaczącą różnicę w niezawodności i wydajności systemów pneumatycznych.

Jakie są główne zalety stosowania zaworów NAMUR w polskim przemyśle?

Główne zalety zaworów NAMUR w polskim przemyśle to: standaryzacja interfejsu montażowego zgodnie z normą VDI/VDE 3845, co umożliwia bezpośredni montaż na siłownikach obrotowych niezależnie od producenta; uproszczenie projektowania, instalacji i konserwacji systemów pneumatycznych; skrócenie czasów przestojów dzięki łatwej wymianie komponentów; oraz niższe koszty operacyjne. Zawory te są szczególnie cenione w sektorach takich jak petrochemia (np. rafinerie w Płocku), oczyszczalnie ścieków, przemysł spożywczy i farmaceutyczny.

Jakie materiały są najczęściej stosowane w zaworach NAMUR i kiedy należy wybrać określony typ?

W zaworach NAMUR najczęściej stosowane materiały to: anodowane aluminium (do standardowych zastosowań), stal nierdzewna AISI 316 (do środowisk korozyjnych lub zastosowań spożywczych) i mosiądz (do specyficznych zastosowań). Dla uszczelnień stosuje się NBR (nitryl) do standardowych temperatur (-10°C do +70°C), FKM (Viton) do wysokich temperatur (do +150°C) lub kontaktu z chemikaliami, oraz EPDM do zastosowań spożywczych. Wybór materiału powinien być dostosowany do warunków środowiskowych - stal nierdzewna dla środowisk korozyjnych, materiały zgodne z FDA dla przemysłu spożywczego, a wersje ATEX dla potencjalnie wybuchowych atmosfer.

Jak prawidłowo dobrać zawór NAMUR do konkretnej aplikacji?

Aby prawidłowo dobrać zawór NAMUR, należy uwzględnić: 1) Wymagania ciśnieniowe systemu (określić minimalne i maksymalne ciśnienie robocze), 2) Wymaganą przepustowość (obliczyć przepływ w zależności od rozmiaru siłownika i czasu reakcji), 3) Warunki środowiskowe (temperatura, ekspozycja na chemikalia, korozyjność), 4) Kompatybilność z siłownikiem (wzór montażowy NAMUR, typ siłownika). Należy również uwzględnić funkcję bezpieczeństwa (pozycja w przypadku awarii zasilania), typ sterowania (elektryczne, pneumatyczne lub ręczne) oraz wymagania certyfikacyjne. Metodologia wymiarowania obejmuje obliczenie objętości komór siłownika, określenie wymaganego czasu reakcji, obliczenie przepływu (Q = V/T) i dodanie współczynnika bezpieczeństwa 1,5-2. Zawór powinien mieć nominalny przepływ wyższy niż obliczony.

Jakie są najczęstsze problemy z zaworami NAMUR i jak je rozwiązać?

Najczęstsze problemy z zaworami NAMUR to: 1) Brak przełączania - spowodowany brakiem sygnału elektrycznego, uszkodzoną cewką lub niewystarczającym ciśnieniem; rozwiązania obejmują sprawdzenie zasilania, ciągłości cewki i pomiaru ciśnienia wejściowego. 2) Wycieki powietrza - wynikające z zużytych uszczelek, poluzowanych połączeń lub uszkodzeń korpusu; należy wymienić uszczelki, dokręcić połączenia lub wymienić zawór. 3) Powolna reakcja - spowodowana ograniczeniami w linii, niewystarczającym smarowaniem lub wewnętrznym zużyciem; rozwiązania obejmują czyszczenie linii i tłumików, sprawdzenie systemu smarowania i komponentów wewnętrznych. Regularna konserwacja zapobiegawcza, obejmująca comiesięczne kontrole wzrokowe, kwartalne weryfikacje działania i roczne przeglądy, może znacząco zmniejszyć częstotliwość występowania tych problemów.

Jakie aspekty należy uwzględnić przy wyborze dostawcy zaworów NAMUR w Polsce?

Przy wyborze dostawcy zaworów NAMUR w Polsce należy uwzględnić: 1) Dostępność magazynową i terminy dostaw, aby zminimalizować przestoje, 2) Sieć dystrybucji, szczególnie w pobliżu głównych centrów przemysłowych jak Śląsk, Warszawa czy Poznań, 3) Zdolność do długoterminowego dostarczania części zamiennych, 4) Kompatybilność z istniejącymi systemami. Kluczowe jest również wsparcie techniczne, w tym dostępność dokumentacji w języku polskim, lokalny serwis pomocy technicznej i programy szkoleniowe. Poza ceną zakupu, należy rozważyć całkowity koszt posiadania, uwzględniając trwałość produktu, zużycie energii, koszty konserwacji i korzyści ze standaryzacji. Producenci niemieccy oferują wysoką jakość i precyzję, włoscy dobry stosunek jakości do ceny, a polscy przewagę pod względem bliskości i dostosowania do lokalnych wymagań.

Formularz logowania i rejestracji